Funktionsprinzip und Kernmerkmale des Holzspäne-Trockenrotors

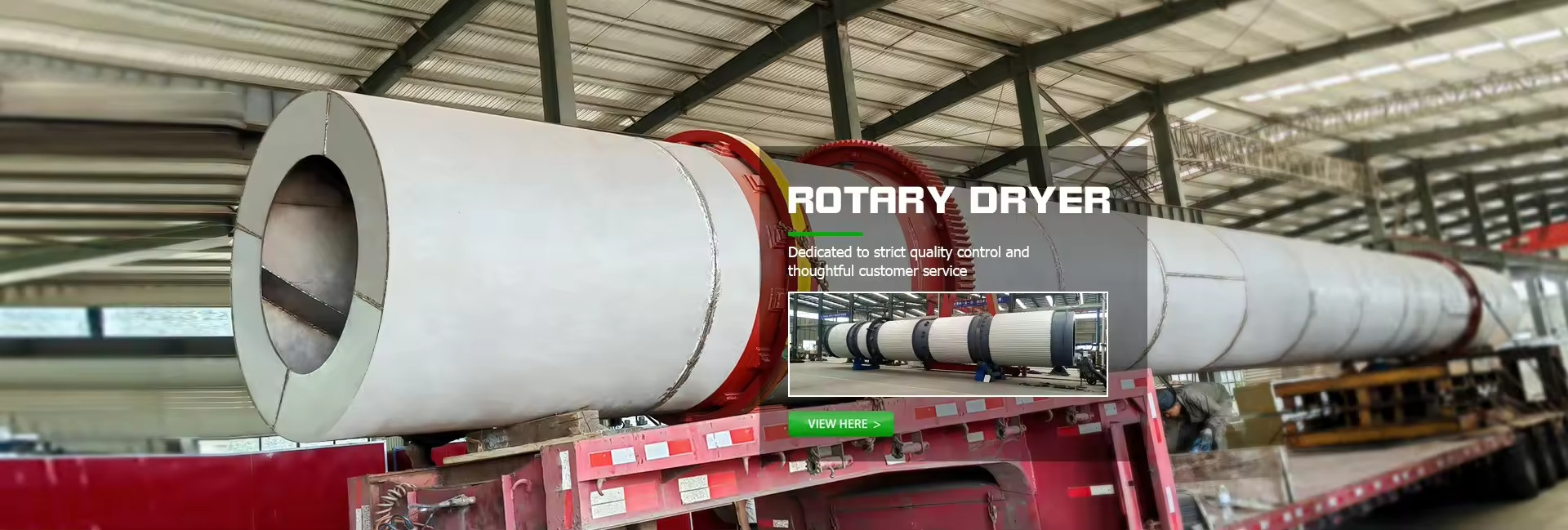

Der Holzspäne-Trockenrotor ist eine Schlüsselkomponente in Branchen wie der Holzverarbeitung, der Herstellung von Biomassepellets und der Behandlung von Speisepilzsubstraten. Seine Kernfunktion besteht darin, den Feuchtigkeitsgehalt von nassen Holzspänen (35 %-60 %) durch einen kontinuierlichen Wärme- und Stoffaustauschprozess stabil auf die erforderlichen 8 %-15 % zu reduzieren. Sein Wirkungsmechanismus basiert auf der Synergie von Geräteaufbau und thermischem Prozess, der hauptsächlich vier Kernaspekte umfasst: Wärmequellenversorgung, Materialbewegung, Gas-Feststoff-Wärmeaustausch und intelligente Steuerung. Jeder Aspekt ist präzise konzipiert, um ein geschlossenes System zu bilden.

I. Kernfunktionsprinzip

1. Wärmequellensystem und Erzeugung von Wärmemedien

Das Gerät verwendet ein anpassungsfähiges Mehrquellen-Wärmequellendesign, das mit verschiedenen Energieformen wie elektrischen Heizrohren, Erdgas, Kohle und Biomassebrennstoffen (z. B. Holzspäneresten) kompatibel ist. Wärmeenergie wird durch einen Rohrwärmetauscher in ein sauberes Wärmemedium – trockene Heißluft mit einer steuerbaren Temperatur von 120 °C-280 °C – umgewandelt, wodurch direkter Kontakt zwischen Brennstoffverbrennungsprodukten und Materialien vermieden und somit eine Kontamination verhindert wird. Indirekte Heizmodelle isolieren die Flamme vom Material durch einen Wärmetauscher und erhöhen die Wärmenutzung um über 20 % im Vergleich zu direkten Heizmodellen; einige High-End-Modelle können einen thermischen Wirkungsgrad von 80 % erreichen. Die Wärmequellenübertragungsleitung ist mit Isolierung ummantelt, wodurch der Wärmeverlust auf unter 5 % begrenzt wird, um sicherzustellen, dass die Wärmeenergie im Inneren der Trommel konzentriert wird.

2. Materialbewegung und Wärme-Masse-Austauschprozess

Nasses Sägemehl wird kontinuierlich durch eine Schneckenförderung in eine Rotortrommel (typischerweise 0,8-2,4 Meter Durchmesser und 3-24 Meter Länge) eingeführt, die in einem Winkel von 3°-5° installiert ist. Das Getriebesystem treibt über einen Motor und ein Untersetzungsgetriebe einen Zahnkranz an, wodurch sich die Trommel gleichmäßig mit 3-15 U/min dreht. Spiralförmige Hebeplatten (Hebeplatten), die an der Innenwand der Trommel verteilt sind, heben und verteilen das Sägemehl wiederholt, wenn sich die Trommel dreht, wodurch ein gleichmäßiger Materialvorhang entsteht. Dies stellt sicher, dass jedes Sägemehlpartikel ausreichend Kontakt mit dem Heißluftstrom hat, wodurch die Kontaktfläche im Vergleich zum statischen Trocknen um das 4-6-fache vergrößert wird.

Durch das Zusammenspiel der Hebeplatten und des Neigungswinkels der Trommel bewegt sich das Material langsam in einer spiralförmigen Flugbahn entlang der Trommelwand. Die Bewegungsgeschwindigkeit kann durch die Trommeldrehzahl fein eingestellt werden, um sicherzustellen, dass das Material 20-40 Minuten in der Trommel verbleibt, wodurch eine Gradientenverdunstung der Feuchtigkeit erreicht wird – zuerst wird Oberflächenfreies Wasser verdunstet, dann wird allmählich gebundenes Wasser entfernt, wodurch letztendlich die Feuchtigkeitsgehaltsschwankung innerhalb von ±1 % gesteuert wird.

3. Luftstromorganisation und Feuchtigkeitstrennung und -ausstoß

Hochtemperatur-Heißluft bildet unter dem Unterdruck des Saugzugventilators einen Gegenstrom oder Parallelstrom mit dem Material (Gegenstrom wird häufig bei der Herstellung von Biomassepellets verwendet, um den thermischen Wirkungsgrad zu verbessern). Das nasse Abluftgas, das Wasserdampf enthält, tritt am Ende der Trommel in das Gas-Feststoff-Trennungsystem ein. Es durchläuft zuerst einen Zyklonabscheider, um mehr als 80 % der großen Staubpartikel zu entfernen, und wird dann durch einen Beutelfilter gefiltert, wodurch sichergestellt wird, dass die Staubemissionskonzentration ≤10 mg/m³ beträgt, weit unter dem nationalen Umweltschutzstandard von 30 mg/m³. Einige Modelle sind mit einer Lamellen-Abwärmerückgewinnungsvorrichtung ausgestattet, die 30 % der Wärmeenergie im Abluftgas zur Vorwärmung von Kaltluft zurückgewinnen kann, wodurch der Energieverbrauch pro Einheit weiter reduziert wird.

4. Intelligente Steuerung und Gewährleistung der Prozessstabilität

Das Gerät ist mit einem verteilten Sensorsteuerungssystem ausgestattet. Feuchtigkeits- und Temperatursensoren sind am Einlass, im mittleren Abschnitt der Trommel und am Auslass installiert, um Echtzeitdaten über den Feuchtigkeitsgehalt des Materials und die Heißlufttemperatur zu erfassen und diese Daten an die SPS-Steuerung zu übertragen. Das System passt automatisch drei Kernparameter mithilfe der Frequenzumwandlungstechnologie an: die Zuführrate der Schneckenförderung (0,5-5 t/h, je nach Modell), die Heizleistung des Heißluftofens und den Luftstrom des Saugzugventilators. Wenn festgestellt wird, dass der Feuchtigkeitsgehalt am Auslass zu hoch ist, reduziert das System gleichzeitig die Zuführgeschwindigkeit und erhöht die Heißlufttemperatur, um sicherzustellen, dass der endgültige Feuchtigkeitsgehalt genau eingehalten wird, wodurch Materialqualitäts-Schwankungen durch manuelle Anpassungen vermieden werden.

II. Kernproduktmerkmale

- Starke strukturelle Anpassungsfähigkeit: Die Trommel ist aus verdickten Stahlplatten geschweißt, mit einer Rollenring-Schubstützstruktur, die dem Aufprall nasser Materialien standhält und horizontale Verschiebungen während des geneigten Betriebs verhindert. Seine kontinuierliche Betriebsdauer übersteigt 8000 Stunden. Der Winkel der Hebeplatte ist für die Materialpartikelgröße optimiert und passt sich an verschiedene Spezifikationen von Holzspänen von 0,1-5 mm an, ohne nennenswertes Anhaften oder Ansammlung.

- Stabile Trocknungseffizienz: Durch optimierte Materialvorhangbildung und Luftstromdesign erreicht die Trocknungsintensität pro Volumeneinheit 20-35 kg/(m³·h), und der Energieverbrauch pro Tonne wird bei einer Reduzierung des Feuchtigkeitsgehalts von 50 % auf 12 % auf 120-180 kWh geregelt, mit einer Feuchtigkeitsgehaltsabweichung von ≤1 % zwischen verschiedenen Chargen.

- Hohe Betriebssicherheit: Um der Entflammbarkeit von Holzspänen Rechnung zu tragen, ist das System mit explosionsgeschützten Türen, einem Stickstoffaustauschsystem und einem Sauerstoffkonzentrationsmonitor ausgestattet. Wenn die Sauerstoffkonzentration im Inneren der Trommel 5 % übersteigt, wird ein automatischer Alarm ausgelöst und der Inertgasschutz aktiviert. Das Betriebsgeräusch des Geräts beträgt ≤85 dB(A) und entspricht den industriellen Lärmstandards.

- Bequeme Bedienung und Wartung: Durch die Verwendung eines modularen Designs können der Heißluftofen und der Staubabscheider unabhängig inspiziert und gewartet werden. Der Trommelinnenraum hat keine toten Winkel und ist mit einer automatischen Vibrationsstaubentfernungsvorrichtung ausgestattet, die nur einmal im Monat eine vollständige Reinigung erfordert. Die routinemäßige Wartung erfordert lediglich die Überprüfung des Schmierungsstands des Getriebesystems und die Sensorkalibrierung.

III. Kernvorteile und Anwendungen von groß angelegten Holztrocknungskammern

Groß angelegte Holztrocknungskammern ergänzen als entscheidende Ausrüstung im Bereich der Holztrocknung die Holzspäne-Trommeltrockner. Sie eignen sich besonders für die Chargenverarbeitung von Block- und Plattenholz. Ihre Kernvorteile spiegeln sich in ihren technischen Merkmalen, der Produktionseffizienz und der Umweltfreundlichkeit wider, wie im Folgenden detailliert beschrieben:

1. Kerntechnische Vorteile

- Energiesparende und hocheffiziente Eigenschaften: Durch die Verwendung der Wärmepumpentrocknungstechnologie, die auf dem Prinzip des umgekehrten Carnot-Zyklus basiert, verwendet die Kerntechnologie eine geringe Menge an Strom, um den Kompressor anzutreiben, Wärme aus der Luft aufzunehmen und so über 60 % mehr Strom zu sparen als herkömmliche elektrische Heizgeräte. Der vollelektrische Betriebsmodus erzeugt keine Verbrennungsemissionen und gewährleistet einen stabilen thermischen Wirkungsgrad und einen Leistungsbeiwert (COP) von 3-5, der weit über dem herkömmlicher Trocknungsanlagen liegt.

- Kontrollierbare Trocknungsqualität: Ausgestattet mit einem intelligenten Temperaturregelungssystem und einer SPS-Programmiersteuerung können die Temperatur (50-80 °C), die Luftfeuchtigkeit (10 %-20 %) und die Luftstromzirkulationsgeschwindigkeit der Trocknungskammer präzise gesteuert werden, wodurch eine gleichmäßige Trocknung des Holzes sowohl intern als auch extern gewährleistet wird, wodurch Defekte wie Risse und Verformungen erheblich reduziert werden. Unterstützt die Hochtemperaturverarbeitung bis zu 75 °C; konstante Temperatur über 55 °C tötet Schimmel ab; 24 Stunden bei 65 °C beseitigen Verfärbungen und Fäulnispilze gründlich und verhindern so die Holzverschlechterung an der Quelle.

- Herausragende Produktionseffizienz: Ausgestattet mit einem leistungsstarken Konvektionszirkulationsventilator wird Heißluft gleichmäßig verteilt und hat eine starke Durchdringung. Das manuelle Wenden des Holzes ist nicht erforderlich, wodurch der Trocknungszyklus auf 3-7 Tage pro Charge verkürzt wird, was um ein Vielfaches schneller ist als bei herkömmlichen natürlichen Trocknungs- oder einfachen Trocknungsanlagen, wodurch die Arbeits- und Zeitkosten erheblich reduziert werden.

- Intelligente und strukturelle Vorteile: Vollautomatischer Betrieb über ein SPS-Computersystem. Es passt die Trocknungskurve automatisch an Holzart (z. B. Hartholz, Weichholz), Plattenstärke und andere Parameter an, ohne dass Fachpersonal erforderlich ist. Das modulare Installationsdesign ermöglicht eine einfache Montage und Demontage, flexible Stellfläche und Anpassungsfähigkeit an verschiedene Innen- und Außeninstallationsszenarien.

- Sicherheit und Umweltschutz: Das vollständig geschlossene Trocknungssystem eliminiert das Risiko eines Stromschlags. Ausgestattet mit mehreren Frühwarnvorrichtungen und Sicherheitsvorkehrungen vermeidet es vollständig die Brandgefahren der herkömmlichen Verbrennungstrocknung. Es werden keine Verbrennungsabfälle emittiert; der vollelektrische Betrieb erfüllt die Hygieneanforderungen für Lebensmittel und die Umweltrichtlinien. - Hohe wirtschaftliche Anwendbarkeit: Das Gerät ist hochkompatibel und kann neben Holz auch verschiedene Materialien trocknen, darunter Gemüse, Obst, Heilkräuter und Fleisch, wodurch die Geräteauslastung erheblich verbessert wird. Kernkomponenten verwenden importierte Kompressoren und hochwertige Teile mit einer Systemlebensdauer von bis zu 15 Jahren und geringen täglichen Wartungskosten.

2. Hauptanwendungsbereiche

Mit seiner stabilen Trocknungsqualität und Chargenverarbeitungskapazität wird dieses Gerät häufig in der Möbelherstellung, der Verarbeitung von Bau-Dekorationsplatten und der Herstellung von Massivholzböden eingesetzt. Es eignet sich besonders für die Verarbeitung von hochwertigen Hölzern (wie Mahagoni, Teak und Walnuss), bei denen strenge Anforderungen an die Feuchtigkeitsgenauigkeit und die Erscheinungsqualität gestellt werden. Es ist eine Kernunterstützungsausrüstung für die groß angelegte, hochwertige Holzproduktion.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!